고정 헤더 영역

상세 컨텐츠

본문

앞선 포스팅에서는 웨이퍼를 보호하기 위한 산화 공정에 대해 알아보았습니다.

이번에는 설계한 회로를 반도체에 그리는 Photo 공정에 대해 알아보겠습니다.

포토 공정은 크게

- Before Expose(Prepare Expose) : (1) HMDS처리 (2) PR Coating (3) Soft Bake

- Expose : (4) Align (5) Exposure

- After Expose(Post Expose): (6) PEB(Post Expose Bake) (7) Develop (8) Hard Bake

해당 8단계로 진행됩니다.

이러한 8단계를 한 페이지에 모두 설명하기에는 그 내용이 너무 방대하기 때문에

Before Expose/ Expose/ After Expose 3개로 구분하여 포스팅하도록 하겠습니다.

0. 나노 단위의 회로를 그리는 Photo 공정? 무엇으로?

반도체에 원하는 패턴을 생성하기 위해서는 PR(Photo Resist)을 사용합니다.

PR은 말 그대로, 빛을 받으면 저항(반응)하는 물질이며

반도체의 미세한 회로 폭을 구현하기에는 최적의 물질입니다.

이러한 PR은 Solvent/ Resin/ PAC(Photoactive compound)

3가지 물질로 구성되어 있습니다.

빛을 받으면 Resin의 Polymer 결합이 강해지거나 or 약해지거나 2가지 반응을 합니다.

빛을 받으면 결합이 약해지는(용해도가 올라가는) PR을 Positive PR

빛을 받으면 결합이 강해지는(용해도가 낮아지는) PR을 Negative PR이라고 합니다.

이러한 특성으로 이후의 Develop, Etching, Stripping 공정을 거치면,

Positive PR은 빛을 받은 부분이 음각으로 들어가 있으며

Negative PR은 빛을 받은 부분이 양각으로 올라오는 모양으로 패턴을 형성하게 됩니다.

(1) Positive PR vs Negative PR 비교

- Positive PR은 빛을 받은 부분이 Develop 과정에서 제거되고

- Negativie PR은 빛을 받는 부분이 Develop 과정에서 남게 된다.

그렇다면 PR은 어떻게 빛에 반응하는 것일까?

1) Solvent

Resin와 PAC를 액체 형태로 융합시켜

공정에 사용 가능한 형태(gell의 형태)로 만드는 역할을 합니다.

제품에 따라 다르지만, 일반적으로 PR에서 97%를 차지합니다.

2) Resin

Polymer 결합으로 이루어진 물질로

빛에 변화한 PAC와 반응하여 PR의 용해도를 변화하며

Positive PR과 Negative PR는 서로 다른 Resin을 가지고 있습니다.

대표적인 Positive PR의 Resin로는 Novolac

Negative PR의 Rein로는 SU-8이 있습니다.

3) PAC(Photoactive Compound)

빛을 받으면 반응하는 물질로 변화한 PAC와 Resin의 상호작용으로

PR의 용해도가 변화합니다.

무조건 빛을 받는다고 반응하는 것이 아니라,

분자 구조 및 종류(PAC의 종류)마다 어떤 파장 이상의 빛을 받아야 반응하는지 다릅니다.

여기서 Solvent, Resin, PAC는 특정 물질을 지칭하는 것이 아니라

해당 성질을 가지고 있는 모든 물질을 칭합니다.

또한, 해당 3가지 물질을 포함하고 있는 물질을 PR(Photo Resist)라 지칭합니다.

* Positive PR의 대표적인 제품으로는 ‘DNQ-Novolac photoresist’가 있습니다.

- Solvent: "0.26N TMAH(Tetramethyl Ammonium Hydroxide)" [N: 노르말 농도]

- Rinse: "Novolac"

- PAC: "DNG(Diazonaphthoquinone:디아조나프로퀴논)"

해당 제품의 Positive PR 매커니즘은 다음과 같습니다.

(1) DNG(PAC)가 빛(자외선 영역: 에너지)를 받게 되면 Ketene(케텐) 구조로 변화

(2) Ketene은 Solvent의 수분과 반응하여 Indene Carboxylic Acid(인덴 카르복시산:극성)으로 변화

(3) Indene Carboxylic Acid가 Novolac(Rinse)와 결합하여 Bakelite/Novolac 중합체를 만듬

(4) 중합체 형성 과정에서 Novolac 사이의 결합을 분해

(5) 빛을 받은 PR 부분의 용해도가 올라감.

(2) Positive PR 매커니즘_1

- Novolak Resin은 사슬 구조

- "DNQ"는 PAC의 역할로 빛을 받으면 N2와 분리되고,

분리된 부분의 Dangling Bond에 의해 구조가 변화하여 "ketene"이 된다.

이후, H2O를 만나 "Indene Carboxylic Acid"를 형성한다.

(3) Positive PR 매커니즘_2

- "DNQ"에서 "Indene Carboxylic Acid"로 변화한 중합체는

Novolac과 반응하여(사슬 구조를 끊으며) Bakelite/Novolac 중합체를 형성합니다.

*Negative PR의 대표적인 제품으로는 ‘SU-8 photoresist’가 있습니다.

- Rinse: "SU-8"

- PAC: "Photo Acid Generator(PAG)"

(SU-8의 solvent는 무엇인지 자료를 찾지 못했습니다. 아시는분 있으면 댓글로 남겨주세요..)

해당 제품의 Negative PR 매커니즘은 다음과 같습니다.

(1) PAG(PAC)가 빛(자외선 영역: 에너지)를 받게 되면 "H+" 및 X-(부산물: By-product)형성

(2) 사슬 구조의 SU-8의 말단부가 부산물과 결합하여 분자 구조가 open 됨

(3) Open된 SU-8의 말단부가 서로 결합하며 그물 구조로 변경

(3) SU-8 사이의 결합이 강해짐

(4) 빛을 받은 PR 부분의 용해도가 낮아짐

(4) SU-8 이미지

Negative PR의 Resin로 사용되는

SU-8는 그림과 같은 사슬 구조이다.

(5) Negative PR의 반응 매커니즘

- Photo Acid Generator(PAG)이 빛에 반응하여 H+와 부산물을 생성

- 사슬 구조의 SU-8의 말단부가 부산물과 결합하여 분자 구조가 open 됨

- Open된 SU-8의 말단부가 서로 결합하며 그물 구조로 변경

< Before Expose(Prepare Expose) >

(1) HMDS(Hexa Methyl Di Silazane) 처리

HMDS는 wafer 표면을 친수성에서 소수성으로 변환시키는 공정입니다.

기판 표면을 소수성으로 변환시키는 이유는 PR의 점착력을 증가시키기 위함입니다.

여기서 친수성과 소수성은 무엇일까요?

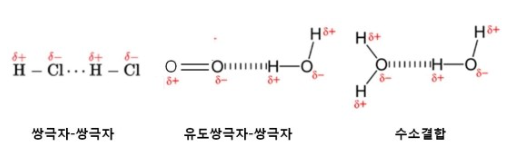

분자 사이에서 결합하는 힘(a.k.a 반데르발스 힘)은

영구 쌍극자간 결합, 영구~유도 쌍극자간 결합, 순간~유도 쌍극자간 결합

3가지로 구분되며 각 결합간의 힘 크기는

영구 쌍극자간 결합 > 영구~유도 쌍극자간 결합 > 순간~유도 쌍극자간 결합

해당 순서로 비교 됩니다.

(6) 분자간의 결합

"수소결합"은 영구 쌍극자간 결합의 한 종류로

수소의 쌍극자에 의해 결합되는 결합을 의미한다.

해당 결합 에너지가 다른 영구 쌍극자간 에너지보다 크기 때문에 별도로 구분한다.

그리고 우리가 흔히 아닌 물(H2O)는 극성임으로 영구 쌍극자 분자입니다.

따라서 물와 친화력이 높은 성질을 친수성이라 하며 이것은 (표면이) 극성이라는 의미와 동일합니다.

반대로 물와 친화력이 낮은 성질을 소수성이라 하며 이는 (표면이) 무극성이라는 의미와 동일힙니다.

그렇다면 표면이 소수성으로 변환하는 것과 PR의 점착력과 무슨 관련이 있을까요?

그것은 PR의 대부분(약 97%)을 차지하고 있는 solvent가 유기 용매(유기용매는 무극성)이기 때문입니다. (Solvent가 유기 용매인 이유는 Resin와 PAC가 유기 화합물이며,

이러한 유기 화합물을 융합시키기 위한 유기 용매를 채택하였습니다.)

친수성의 표면에 소수성의 PR이 접촉하게 되면 "영구~유도 쌍극자간 결합"이 발생하고

해당 결합의 힘이 표면장력보다 작아서 접촉 면적이 작아지게 됩니다. (Contact Angle이 커집니다.)

이러한 접촉 면적의 변화는 Contact Angle을 통해 알 수 있습니다.

* Contact Angle이란, 표면에 같은 양의 물방을을 Drop하였을때 물이 얼마나 퍼지는지를 나타내는 척도입니다.

친수성 표면에 물을 떨어뜨리면 접촉 면적이 넓어짐으로 퍼짐이 넓어 Contact Angle이 작아지게 됩니다.

하지만, 소수성 표면에 물을 떨어뜨리면 접촉 면적이 작아짐으로 퍼짐이 적어 Contact Angle이 커지게 됩니다.

일반적으로 Contact Angle이 90도 이상이면 소수성, 90도 이하면 친수성이라 합니다.

(친수성 = 젖음성 = wetting)

(7) 젖음성에 따른 Contact Angle의 변화

표면장력 vs 분자간 결합 세기 비교에 의해

젖음성이 결정된다.

해당 접촉 면적이 작아지게 되면 결합하고 있는 분자의 분자의 갯수가 적어짐으로 점착력이 저하되게 됩니다.

점착력이 저하된 상태에서 Spin coating을 하게 되면,

spin하는 동안 원심력이 점착력보다 강하여 PR이 모두 밖으로 분산되게 됩니다.

(그렇다고 원심력을 작게하면 PR이 고르게 퍼지지 않으며 원하는 PR Thin Film을 형성할 수 없게 됩니다.)

따라서 친수성 wafer를 PR Spin Coating 시, PR을 표면에 고르게 coating 하기에 어려움이 있고

이를 해결하기 위해 HMDS 처리를 진행하게 됩니다.

그러면 이러한 HMDS는 어떻게 진행하는 것일까요?

이전 공정을 마친 wafer는 SiO2 표면에 Dangling Bond가 존재하며

Fab 내부의 수소와 결합하여 Si-OH 극성의 표면을 가지기 때문에 친수성을 가집니다.

*Dangling Bond 란, 표면(surface)가 형성되는 과정에서

표면의 분자 구조의 일부가 끊어지거나 결합하지 못하는 등의 이유로 미완성 결합된 부분을 의미합니다.

(8) 결정 구조의 표면에 발생하는 미완성 결합: Dangling Bond

해당 표면 위에 HMDS((H3C)3Si-NH-SI(CH3)3) 가스를 표면 위에 분사하여

표면에 Si-OH가 Si-O-Si(CH3)3를 생성하여 표면에 무극성을 띠게 합니다.

이렇게 무극성이 된 기판 표면은 PR과 같은 소수성을 띄게 되어 점착력이 증가하고 고르게 coating 될 수 있습니다.

(9) HMDS 결정 구조

(10) HMDS 처리 과정

- 표면의 OH가 HMDS와 반응하여 Si-OH가 "Si-O-Si(CH3)3"를 생성하고

Si의 표면을 소수성으로 변환시킵니다.(=극성에서 무극성으로 변환시킵니다)

2) PR Coat

PR의 Coating은 주로 Spin Coating을 사용합니다.

Spin Coating은 PR을 wafer 중심에 분사한 뒤,

wafer를 고속으로 회전시켜 원심력에 의해 균일하게 도포하는 방식으로 진행됩니다.

PR Coat 공정에서는 원하는 두께로 PR을 Coating 하는 것이 핵심인데,

이러한 PR의 두께는 (1) coater의 회전 속도와 (2) PR의 점도에 의해 결정됩니다.

(1) Spin coat 회전 속도

Spin coat는 일반적으로

초저속 회전(~10rpm/PR 확산) - 저속 회전(~500rpm/PR Coating) - 고속 회전(~4500rpm/Thin Film 형성)의 3단계로 이루어집니다.

(11) Spin Coating의 Process chart

- Slow Coat: Dispenser에서 나온 PR을 천천히 확산시키는 과정

- Spin Coat: PR을 전체적으로 coaing하는 과정

- Level out: coating된 PR을 초고속 회전 시켜 가장자리로 밀어내며 원하는 Film 두께를 형성합니다.

각 구간별 Spin RPM과 해당 RPM까지의 도달 시간의 변수 조절을 통해 Recipe 조정이 이루어집니다.

Spin Coat의 RPM이 높을수록 얇은 Thin Film이 형성됩니다.

coating 되는 과정에서 PR Solvent의 70~80%가 제거되며 Rinse와 PAC가 wafer와 점착되어 남아있게 됩니다.

(2) PR의 점도

PR의 점도는 Spin coater의 온도 및 습도에 의해 변화합니다.

공정 내부의 온도가 높을수록 solvent가 빨리 증발하여 점도가 낮아지고, 낮은 점도에 의해 얇게 coating 됩니다.

공정 내부의 습도가 높을수록 solvent의 증발 속도가 낮아지며, 잔여 solvent에 의해 점도가 높아져

두껍게 coating 됩니다.

- Spin Coating의 문제점

(1) Edge bead

원심력을 이용하여 PR을 wafer 가장자리로 확산시키게 되면

PR의 표면 장력으로 인해 가장자리에 PR이 뭉치는 현상이 발생하게 됩니다.

이러한 현상을 ‘Edge bead’라고 합니다.

(12) Edge Bead가 발생한 이미지

끝단에 발생한 Edge Bead에 대한 각도로

'얼마나' Edge Bead가 발생했는지 측정한다.

해당 Edge bead는 이후 Expose 공정 시, Mask와의 wafer간 높이 차이를 발생시켜

패턴이 정확하게 현상되지 않는 문제를 발생시킵니다.

(13) Edge Bead에 의한 wafer와 Mask의 높이 차이

H2로 인식되어야 하는 높이 차이가 H1으로 인식되어

초점심도(DOF) 인식에 문제가 발생하여 해상도가 낮은 패턴이 형성된다.

(13) Edge Bead에 의한 wafer와 Mask의 높이 차이

H2로 인식되어야 하는 높이 차이가 H1으로 인식되어

초점심도(DOF) 인식에 문제가 발생하여 해상도가 낮은 패턴이 형성된다.

해당 Edge bead를 제거하기 위해 spin coating 이후,

Nozzle을 활용하여 Edge bead 부분들 긁어내는 ‘EBR(Edge bead removal)’ 공정을 진행하게 됩니다.

(14) EBR(Edfe Bead Removal) 공정

- cleaner를 사용하여 Edge Bead를 제거하는 공정

제거하는 방법 이외에도 Edge bead를 개선하는 방법에는 크게 2가지가 있습니다.

1. PR 도포 이후, 상온에 방치하여 불균일한 PR을 가라앉게 함

2. PR을 얇게 도포하면 Edge bead 현상이 감소한다는 사실을 활용하여 얇은 PR coating을 다중 도포 진행.

하지만 해당 2가지 방법은 제거하는 방법에 비해 추가적인 공정 시간이 소요됨으로 현장에서는 제거하는 방법을 택하고 있습니다.

(2) Streaks

Spin coat 공정 이전, wafer 위에 이물질이 존재하면

해당 이물질이 PR의 확산을 방해하여 이물질의 뒤편으로 원하지 않는 무늬가 발생하는 현상을 의미합니다.

Steaks 현상을 방지하기 위해서는 PR 도포 이전 확실한 Cleaning이 요구됩니다.

(15) Streaks가 발생한 이미지

- Spin coating 이전, wafer에 이물질이 있으면

이물질 뒷편으로 PR의 원심력이 전달되지 않아

이물질의 뒷편으로 PR이 coating 되지 않는 현상이 발생한다.

* Slit Coating

전공정의 wafer의 경우, wafer를 Ingot 형성을 통해 만들기 때문에 원형의 모양을 가집니다.

하지만 Advanced Package의 PLP의 경우, 원형이 아닌 사각형의 Panel을 사용합니다.

사각형의 Panel을 spin coating할 경우, 각 꼭짓점에 응력이 작용되어

각 꼭짓점에서 형성된 패턴이 서로 겹쳐 ‘moire’라고 부르는 간섭무늬가 나타나게 됩니다.

(16) Moire 패턴의 예시

- Panel을 Spin coating하게 되면 Moire 무늬가 발생하여

Flat하게 PR이 coating 되지 않는다.

이러한 경우 PR이 균일하게 도포되지 못하여 제대로 된 photo 공정을 실시할 수 없습니다.

해당 문제점을 해결하기 위해 PLP 공정에서는 Slit Coating 공법을 사용합니다.

Slit Coating은 lip이라고 부르는 금속판 사이로 PR을 공급하여 일정한 두께로 도포하는 방식으로 진행됩니다.

해당 공정에서는 ‘용액의 공급 압력’과 ‘slit의 이동 속도’가 주요 변수로 작용합니다.

(17) Slit Coater의 이미지

- PLP(Panel Level Package)에서는 Spin coating 대신

Slit Coating을 진행한다.

- 하단의 Glass 대신 Panel wafer을 위치시켜 공정을 진행한다.

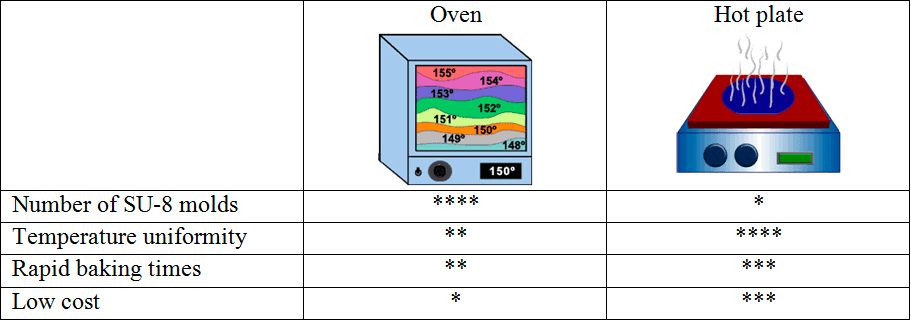

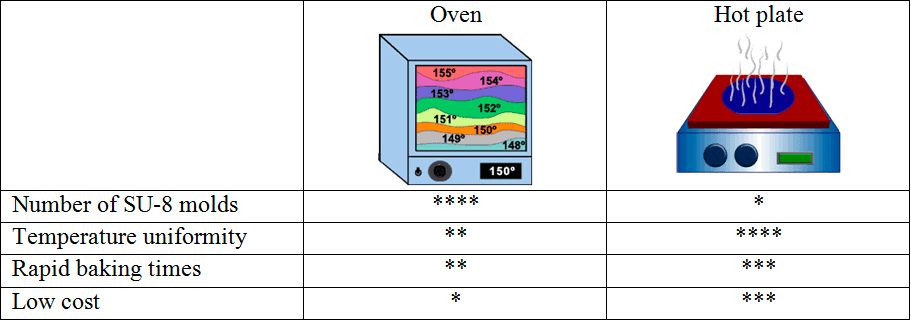

3) Soft Bake

wafer를 가열하여 20~30% 남은 잔여 PR solvent를 4~7%까지 제거하는 과정입니다.

또한 열을 가하는 과정은 wafer와 PR 계면 간 결합이 더 이루어지게 하여 점착력을 강화하기도 합니다.

PR Solvent를 제거하는 이유는 이후 Expose 공정 시,

solvent가 빛을 흡수하여 PAC에 빛이 전달되지 않아 원하는 패턴을 형상화할 수 없기 때문입니다.

"Target 온도"와 해당 "온도 도달 시간"이 주요 변수로 작용하여 Recipe 조정이 이루어집니다.

Over Bake가 이루어지면 Resin 간의 부분적인 결합이 형성되어 빛에 대한 반응성이 떨어지게 됩니다.

Under Bake가 이루어지면 wafer와 PR 사이의 점착력이 원하는 정도보다 낮아집니다.

일반적으로 Hot Plate를 활용하여 wafer의 하단부에서 열을 가하게 되는데

상단부에서 열을 가하게 될 경우,

하단부까지 열에너지가 전달되지 않아 점착력 강화 효과를 얻지 못하는 변수를 제거하기 위함입니다.

(18) Oven과 Hot Plate를 비교한 차트

- Hot plate가 시간은 오래걸리지만, 더 균일하게 열이 전달되는 것을 확인 가능

- Oven이 소모비용이 낮지만, 품질을 유지하기 위해서는 결국 Hot plate를 사용해야 한다.

끝.

<사진 출처>

(1) Positive PR vs Negative PR 비교

https://www.physicsforums.com/threads/why-positive-pr-is-the-better-than-negative-pr-in-vlsi.769721/

(2) Positive PR 매커니즘_1

(3) Positive PR 매커니즘_2

https://en.wikipedia.org/wiki/Photoresist

(4) SU-8 이미지

https://www.wikiwand.com/en/SU-8_photoresist

(5) Negative PR의 반응 매커니즘

https://ko.wiki5.ru/wiki/Photoresist

(6) 분자간의 결합

https://blog.naver.com/applepop/221858792706

(7) 젖음성에 따른 Contact Angle의 변화

https://www.tribonet.org/wiki/contact-angle-measurements/

(8) 결정 구조의 표면에 발생하는 미완성 결합 분자간의 결합

https://cuttingedget.blogspot.com/2018/03/319-2018101005-dangling-bond.html

(9) HMDS 결정 구조

https://www.kolabshop.com/shop/item.php?it_id=440191

(10) HMDS 처리 과정

(11) Spin Coating의 Process chart

https://nmtl.cau.ac.kr/Lecture/Manufacturing/A10_Nontraditional_manufacturing_process(2).pdf

(12) Edge Bead가 발생한 이미지

https://www.researchgate.net/figure/Graphical-description-of-the-Edge-bead-effect_fig1_26842249

(14) EBR(Edfe Bead Removal) 공정

https://lefiq.com/edge-bead-removal/

(15) Streaks가 발생한 이미지

http://large.stanford.edu/courses/2007/ph210/hellstrom1/

(16) Moire 패턴의 예시

https://www.avartifactatlas.com/artifacts/moire_effect.html

(17) Slit Coater의 이미지

https://www.toray-eng.com/products/fpd/fpd_017.html

(18) Oven과 Hot Plate를 비교한 차트

<도움된 자료 및 사이트>

(1)

- 본 문서는 반도체 8대 공정의 세 번째 단계인 '포토공정'에 대해 다루겠습니다. 본 문서는 엔지닉 '반도체 전공면접 합격의 모든 것 - 이론 완성편'을 기반으로 작성하였습니다. 잘못된 내용이 있다면 댓글로 알려주세요. 1. 포토 공정 집적회로 제조 과정에서 감공성

velog.io

이번에는 포토공정에 사용되는 PR에 대해 구체적으로 다뤄보려고 합니다. 감광제(Photo Resist, PR) ...

m.blog.naver.com

노광공정(포토리소그래피공정)의 전체적인 그림은 다음과 같습니다. 이제부터 노광공정의 모든 것을 배워 ...

m.blog.naver.com

반도체 8대공정 시리즈 #4 포토공정(Photolithography) 안녕하세요 :) 저번 시간에 이어 이번 시간에는 반...

blog.naver.com

포토레지스트(photoresist)는 주로 반도체 웨이퍼에 빛(자외선)을 이용해 패턴을 새기는 포토리소그래피(ph...

m.blog.naver.com

안녕하세요! 오랜만에 포스트를 올리게 되었어요! 최근 학교에 볼 일도 생기고, 실험실 안전 교육 듣느라 ...

blog.naver.com

앞선 포스팅에서는 웨이퍼를 보호하기 위한 산화 공정에 대해 알아보았습니다.

이번에는 설계한 회로를 반도체에 그리는 Photo 공정에 대해 알아보겠습니다.

포토 공정은 크게

- Before Expose(Prepare Expose) : (1) HMDS처리 (2) PR Coating (3) Soft Bake

- Expose : (4) Align (5) Exposure

- After Expose(Post Expose): (6) PEB(Post Expose Bake) (7) Develop (8) Hard Bake

해당 8단계로 진행됩니다.

이러한 8단계를 한 페이지에 모두 설명하기에는 그 내용이 너무 방대하기 때문에

Before Expose/ Expose/ After Expose 3개로 구분하여 포스팅하도록 하겠습니다.

0. 나노 단위의 회로를 그리는 Photo 공정? 무엇으로?

반도체에 원하는 패턴을 생성하기 위해서는 PR(Photo Resist)을 사용합니다.

PR은 말 그대로, 빛을 받으면 저항(반응)하는 물질이며

반도체의 미세한 회로 폭을 구현하기에는 최적의 물질입니다.

이러한 PR은 Solvent/ Resin/ PAC(Photoactive compound)

3가지 물질로 구성되어 있습니다.

빛을 받으면 Resin의 Polymer 결합이 강해지거나 or 약해지거나 2가지 반응을 합니다.

빛을 받으면 결합이 약해지는(용해도가 올라가는) PR을 Positive PR

빛을 받으면 결합이 강해지는(용해도가 낮아지는) PR을 Negative PR이라고 합니다.

이러한 특성으로 이후의 Develop, Etching, Stripping 공정을 거치면,

Positive PR은 빛을 받은 부분이 음각으로 들어가 있으며

Negative PR은 빛을 받은 부분이 양각으로 올라오는 모양으로 패턴을 형성하게 됩니다.

(1) Positive PR vs Negative PR 비교

- Positive PR은 빛을 받은 부분이 Develop 과정에서 제거되고

- Negativie PR은 빛을 받는 부분이 Develop 과정에서 남게 된다.

그렇다면 PR은 어떻게 빛에 반응하는 것일까?

1) Solvent

Resin와 PAC를 액체 형태로 융합시켜

공정에 사용 가능한 형태(gell의 형태)로 만드는 역할을 합니다.

제품에 따라 다르지만, 일반적으로 PR에서 97%를 차지합니다.

2) Resin

Polymer 결합으로 이루어진 물질로

빛에 변화한 PAC와 반응하여 PR의 용해도를 변화하며

Positive PR과 Negative PR는 서로 다른 Resin을 가지고 있습니다.

대표적인 Positive PR의 Resin로는 Novolac

Negative PR의 Rein로는 SU-8이 있습니다.

3) PAC(Photoactive Compound)

빛을 받으면 반응하는 물질로 변화한 PAC와 Resin의 상호작용으로

PR의 용해도가 변화합니다.

무조건 빛을 받는다고 반응하는 것이 아니라,

분자 구조 및 종류(PAC의 종류)마다 어떤 파장 이상의 빛을 받아야 반응하는지 다릅니다.

여기서 Solvent, Resin, PAC는 특정 물질을 지칭하는 것이 아니라

해당 성질을 가지고 있는 모든 물질을 칭합니다.

또한, 해당 3가지 물질을 포함하고 있는 물질을 PR(Photo Resist)라 지칭합니다.

* Positive PR의 대표적인 제품으로는 ‘DNQ-Novolac photoresist’가 있습니다.

- Solvent: "0.26N TMAH(Tetramethyl Ammonium Hydroxide)" [N: 노르말 농도]

- Rinse: "Novolac"

- PAC: "DNG(Diazonaphthoquinone:디아조나프로퀴논)"

해당 제품의 Positive PR 매커니즘은 다음과 같습니다.

(1) DNG(PAC)가 빛(자외선 영역: 에너지)를 받게 되면 Ketene(케텐) 구조로 변화

(2) Ketene은 Solvent의 수분과 반응하여 Indene Carboxylic Acid(인덴 카르복시산:극성)으로 변화

(3) Indene Carboxylic Acid가 Novolac(Rinse)와 결합하여 Bakelite/Novolac 중합체를 만듬

(4) 중합체 형성 과정에서 Novolac 사이의 결합을 분해

(5) 빛을 받은 PR 부분의 용해도가 올라감.

(2) Positive PR 매커니즘_1

- Novolak Resin은 사슬 구조

- "DNQ"는 PAC의 역할로 빛을 받으면 N2와 분리되고,

분리된 부분의 Dangling Bond에 의해 구조가 변화하여 "ketene"이 된다.

이후, H2O를 만나 "Indene Carboxylic Acid"를 형성한다.

(3) Positive PR 매커니즘_2

- "DNQ"에서 "Indene Carboxylic Acid"로 변화한 중합체는

Novolac과 반응하여(사슬 구조를 끊으며) Bakelite/Novolac 중합체를 형성합니다.

*Negative PR의 대표적인 제품으로는 ‘SU-8 photoresist’가 있습니다.

- Rinse: "SU-8"

- PAC: "Photo Acid Generator(PAG)"

(SU-8의 solvent는 무엇인지 자료를 찾지 못했습니다. 아시는분 있으면 댓글로 남겨주세요..)

해당 제품의 Negative PR 매커니즘은 다음과 같습니다.

(1) PAG(PAC)가 빛(자외선 영역: 에너지)를 받게 되면 "H+" 및 X-(부산물: By-product)형성

(2) 사슬 구조의 SU-8의 말단부가 부산물과 결합하여 분자 구조가 open 됨

(3) Open된 SU-8의 말단부가 서로 결합하며 그물 구조로 변경

(3) SU-8 사이의 결합이 강해짐

(4) 빛을 받은 PR 부분의 용해도가 낮아짐

(4) SU-8 이미지

Negative PR의 Resin로 사용되는

SU-8는 그림과 같은 사슬 구조이다.

(5) Negative PR의 반응 매커니즘

- Photo Acid Generator(PAG)이 빛에 반응하여 H+와 부산물을 생성

- 사슬 구조의 SU-8의 말단부가 부산물과 결합하여 분자 구조가 open 됨

- Open된 SU-8의 말단부가 서로 결합하며 그물 구조로 변경

< Before Expose(Prepare Expose) >

(1) HMDS(Hexa Methyl Di Silazane) 처리

HMDS는 wafer 표면을 친수성에서 소수성으로 변환시키는 공정입니다.

기판 표면을 소수성으로 변환시키는 이유는 PR의 점착력을 증가시키기 위함입니다.

여기서 친수성과 소수성은 무엇일까요?

분자 사이에서 결합하는 힘(a.k.a 반데르발스 힘)은

영구 쌍극자간 결합, 영구~유도 쌍극자간 결합, 순간~유도 쌍극자간 결합

3가지로 구분되며 각 결합간의 힘 크기는

영구 쌍극자간 결합 > 영구~유도 쌍극자간 결합 > 순간~유도 쌍극자간 결합

해당 순서로 비교 됩니다.

(6) 분자간의 결합

"수소결합"은 영구 쌍극자간 결합의 한 종류로

수소의 쌍극자에 의해 결합되는 결합을 의미한다.

해당 결합 에너지가 다른 영구 쌍극자간 에너지보다 크기 때문에 별도로 구분한다.

그리고 우리가 흔히 아닌 물(H2O)는 극성임으로 영구 쌍극자 분자입니다.

따라서 물와 친화력이 높은 성질을 친수성이라 하며 이것은 (표면이) 극성이라는 의미와 동일합니다.

반대로 물와 친화력이 낮은 성질을 소수성이라 하며 이는 (표면이) 무극성이라는 의미와 동일힙니다.

그렇다면 표면이 소수성으로 변환하는 것과 PR의 점착력과 무슨 관련이 있을까요?

그것은 PR의 대부분(약 97%)을 차지하고 있는 solvent가 유기 용매(유기용매는 무극성)이기 때문입니다. (Solvent가 유기 용매인 이유는 Resin와 PAC가 유기 화합물이며,

이러한 유기 화합물을 융합시키기 위한 유기 용매를 채택하였습니다.)

친수성의 표면에 소수성의 PR이 접촉하게 되면 "영구~유도 쌍극자간 결합"이 발생하고

해당 결합의 힘이 표면장력보다 작아서 접촉 면적이 작아지게 됩니다. (Contact Angle이 커집니다.)

이러한 접촉 면적의 변화는 Contact Angle을 통해 알 수 있습니다.

* Contact Angle이란, 표면에 같은 양의 물방을을 Drop하였을때 물이 얼마나 퍼지는지를 나타내는 척도입니다.

친수성 표면에 물을 떨어뜨리면 접촉 면적이 넓어짐으로 퍼짐이 넓어 Contact Angle이 작아지게 됩니다.

하지만, 소수성 표면에 물을 떨어뜨리면 접촉 면적이 작아짐으로 퍼짐이 적어 Contact Angle이 커지게 됩니다.

일반적으로 Contact Angle이 90도 이상이면 소수성, 90도 이하면 친수성이라 합니다.

(친수성 = 젖음성 = wetting)

(7) 젖음성에 따른 Contact Angle의 변화

표면장력 vs 분자간 결합 세기 비교에 의해

젖음성이 결정된다.

해당 접촉 면적이 작아지게 되면 결합하고 있는 분자의 분자의 갯수가 적어짐으로 점착력이 저하되게 됩니다.

점착력이 저하된 상태에서 Spin coating을 하게 되면,

spin하는 동안 원심력이 점착력보다 강하여 PR이 모두 밖으로 분산되게 됩니다.

(그렇다고 원심력을 작게하면 PR이 고르게 퍼지지 않으며 원하는 PR Thin Film을 형성할 수 없게 됩니다.)

따라서 친수성 wafer를 PR Spin Coating 시, PR을 표면에 고르게 coating 하기에 어려움이 있고

이를 해결하기 위해 HMDS 처리를 진행하게 됩니다.

그러면 이러한 HMDS는 어떻게 진행하는 것일까요?

이전 공정을 마친 wafer는 SiO2 표면에 Dangling Bond가 존재하며

Fab 내부의 수소와 결합하여 Si-OH 극성의 표면을 가지기 때문에 친수성을 가집니다.

*Dangling Bond 란, 표면(surface)가 형성되는 과정에서

표면의 분자 구조의 일부가 끊어지거나 결합하지 못하는 등의 이유로 미완성 결합된 부분을 의미합니다.

(8) 결정 구조의 표면에 발생하는 미완성 결합: Dangling Bond

해당 표면 위에 HMDS((H3C)3Si-NH-SI(CH3)3) 가스를 표면 위에 분사하여

표면에 Si-OH가 Si-O-Si(CH3)3를 생성하여 표면에 무극성을 띠게 합니다.

이렇게 무극성이 된 기판 표면은 PR과 같은 소수성을 띄게 되어 점착력이 증가하고 고르게 coating 될 수 있습니다.

(9) HMDS 결정 구조

(10) HMDS 처리 과정

- 표면의 OH가 HMDS와 반응하여 Si-OH가 "Si-O-Si(CH3)3"를 생성하고

Si의 표면을 소수성으로 변환시킵니다.(=극성에서 무극성으로 변환시킵니다)

2) PR Coat

PR의 Coating은 주로 Spin Coating을 사용합니다.

Spin Coating은 PR을 wafer 중심에 분사한 뒤,

wafer를 고속으로 회전시켜 원심력에 의해 균일하게 도포하는 방식으로 진행됩니다.

PR Coat 공정에서는 원하는 두께로 PR을 Coating 하는 것이 핵심인데,

이러한 PR의 두께는 (1) coater의 회전 속도와 (2) PR의 점도에 의해 결정됩니다.

(1) Spin coat 회전 속도

Spin coat는 일반적으로

초저속 회전(~10rpm/PR 확산) - 저속 회전(~500rpm/PR Coating) - 고속 회전(~4500rpm/Thin Film 형성)의 3단계로 이루어집니다.

(11) Spin Coating의 Process chart

- Slow Coat: Dispenser에서 나온 PR을 천천히 확산시키는 과정

- Spin Coat: PR을 전체적으로 coaing하는 과정

- Level out: coating된 PR을 초고속 회전 시켜 가장자리로 밀어내며 원하는 Film 두께를 형성합니다.

각 구간별 Spin RPM과 해당 RPM까지의 도달 시간의 변수 조절을 통해 Recipe 조정이 이루어집니다.

Spin Coat의 RPM이 높을수록 얇은 Thin Film이 형성됩니다.

coating 되는 과정에서 PR Solvent의 70~80%가 제거되며 Rinse와 PAC가 wafer와 점착되어 남아있게 됩니다.

(2) PR의 점도

PR의 점도는 Spin coater의 온도 및 습도에 의해 변화합니다.

공정 내부의 온도가 높을수록 solvent가 빨리 증발하여 점도가 낮아지고, 낮은 점도에 의해 얇게 coating 됩니다.

공정 내부의 습도가 높을수록 solvent의 증발 속도가 낮아지며, 잔여 solvent에 의해 점도가 높아져

두껍게 coating 됩니다.

- Spin Coating의 문제점

(1) Edge bead

원심력을 이용하여 PR을 wafer 가장자리로 확산시키게 되면

PR의 표면 장력으로 인해 가장자리에 PR이 뭉치는 현상이 발생하게 됩니다.

이러한 현상을 ‘Edge bead’라고 합니다.

(12) Edge Bead가 발생한 이미지

끝단에 발생한 Edge Bead에 대한 각도로

'얼마나' Edge Bead가 발생했는지 측정한다.

해당 Edge bead는 이후 Expose 공정 시, Mask와의 wafer간 높이 차이를 발생시켜

패턴이 정확하게 현상되지 않는 문제를 발생시킵니다.

(13) Edge Bead에 의한 wafer와 Mask의 높이 차이

H2로 인식되어야 하는 높이 차이가 H1으로 인식되어

초점심도(DOF) 인식에 문제가 발생하여 해상도가 낮은 패턴이 형성된다.

해당 Edge bead를 제거하기 위해 spin coating 이후,

Nozzle을 활용하여 Edge bead 부분들 긁어내는 ‘EBR(Edge bead removal)’ 공정을 진행하게 됩니다.

(14) EBR(Edfe Bead Removal) 공정

- cleaner를 사용하여 Edge Bead를 제거하는 공정

제거하는 방법 이외에도 Edge bead를 개선하는 방법에는 크게 2가지가 있습니다.

1. PR 도포 이후, 상온에 방치하여 불균일한 PR을 가라앉게 함

2. PR을 얇게 도포하면 Edge bead 현상이 감소한다는 사실을 활용하여 얇은 PR coating을 다중 도포 진행.

하지만 해당 2가지 방법은 제거하는 방법에 비해 추가적인 공정 시간이 소요됨으로 현장에서는 제거하는 방법을 택하고 있습니다.

(2) Streaks

Spin coat 공정 이전, wafer 위에 이물질이 존재하면

해당 이물질이 PR의 확산을 방해하여 이물질의 뒤편으로 원하지 않는 무늬가 발생하는 현상을 의미합니다.

Steaks 현상을 방지하기 위해서는 PR 도포 이전 확실한 Cleaning이 요구됩니다.

(15) Streaks가 발생한 이미지

- Spin coating 이전, wafer에 이물질이 있으면

이물질 뒷편으로 PR의 원심력이 전달되지 않아

이물질의 뒷편으로 PR이 coating 되지 않는 현상이 발생한다.

* Slit Coating

전공정의 wafer의 경우, wafer를 Ingot 형성을 통해 만들기 때문에 원형의 모양을 가집니다.

하지만 Advanced Package의 PLP의 경우, 원형이 아닌 사각형의 Panel을 사용합니다.

사각형의 Panel을 spin coating할 경우, 각 꼭짓점에 응력이 작용되어

각 꼭짓점에서 형성된 패턴이 서로 겹쳐 ‘moire’라고 부르는 간섭무늬가 나타나게 됩니다.

(16) Moire 패턴의 예시

- Panel을 Spin coating하게 되면 Moire 무늬가 발생하여

Flat하게 PR이 coating 되지 않는다.

이러한 경우 PR이 균일하게 도포되지 못하여 제대로 된 photo 공정을 실시할 수 없습니다.

해당 문제점을 해결하기 위해 PLP 공정에서는 Slit Coating 공법을 사용합니다.

Slit Coating은 lip이라고 부르는 금속판 사이로 PR을 공급하여 일정한 두께로 도포하는 방식으로 진행됩니다.

해당 공정에서는 ‘용액의 공급 압력’과 ‘slit의 이동 속도’가 주요 변수로 작용합니다.

(17) Slit Coater의 이미지

- PLP(Panel Level Package)에서는 Spin coating 대신

Slit Coating을 진행한다.

- 하단의 Glass 대신 Panel wafer을 위치시켜 공정을 진행한다.

3) Soft Bake

wafer를 가열하여 20~30% 남은 잔여 PR solvent를 4~7%까지 제거하는 과정입니다.

또한 열을 가하는 과정은 wafer와 PR 계면 간 결합이 더 이루어지게 하여 점착력을 강화하기도 합니다.

PR Solvent를 제거하는 이유는 이후 Expose 공정 시,

solvent가 빛을 흡수하여 PAC에 빛이 전달되지 않아 원하는 패턴을 형상화할 수 없기 때문입니다.

"Target 온도"와 해당 "온도 도달 시간"이 주요 변수로 작용하여 Recipe 조정이 이루어집니다.

Over Bake가 이루어지면 Resin 간의 부분적인 결합이 형성되어 빛에 대한 반응성이 떨어지게 됩니다.

Under Bake가 이루어지면 wafer와 PR 사이의 점착력이 원하는 정도보다 낮아집니다.

일반적으로 Hot Plate를 활용하여 wafer의 하단부에서 열을 가하게 되는데

상단부에서 열을 가하게 될 경우,

하단부까지 열에너지가 전달되지 않아 점착력 강화 효과를 얻지 못하는 변수를 제거하기 위함입니다.

(18) Oven과 Hot Plate를 비교한 차트

- Hot plate가 시간은 오래걸리지만, 더 균일하게 열이 전달되는 것을 확인 가능

- Oven이 소모비용이 낮지만, 품질을 유지하기 위해서는 결국 Hot plate를 사용해야 한다.

끝.

<사진 출처>

(1) Positive PR vs Negative PR 비교

https://www.physicsforums.com/threads/why-positive-pr-is-the-better-than-negative-pr-in-vlsi.769721/

(2) Positive PR 매커니즘_1

(3) Positive PR 매커니즘_2

https://en.wikipedia.org/wiki/Photoresist

(4) SU-8 이미지

https://www.wikiwand.com/en/SU-8_photoresist

(5) Negative PR의 반응 매커니즘

https://ko.wiki5.ru/wiki/Photoresist

(6) 분자간의 결합

https://blog.naver.com/applepop/221858792706

(7) 젖음성에 따른 Contact Angle의 변화

https://www.tribonet.org/wiki/contact-angle-measurements/

(8) 결정 구조의 표면에 발생하는 미완성 결합 분자간의 결합

https://cuttingedget.blogspot.com/2018/03/319-2018101005-dangling-bond.html

(9) HMDS 결정 구조

https://www.kolabshop.com/shop/item.php?it_id=440191

(10) HMDS 처리 과정

(11) Spin Coating의 Process chart

https://nmtl.cau.ac.kr/Lecture/Manufacturing/A10_Nontraditional_manufacturing_process(2).pdf

(12) Edge Bead가 발생한 이미지

https://www.researchgate.net/figure/Graphical-description-of-the-Edge-bead-effect_fig1_26842249

(14) EBR(Edfe Bead Removal) 공정

https://lefiq.com/edge-bead-removal/

(15) Streaks가 발생한 이미지

http://large.stanford.edu/courses/2007/ph210/hellstrom1/

(16) Moire 패턴의 예시

https://www.avartifactatlas.com/artifacts/moire_effect.html

(17) Slit Coater의 이미지

https://www.toray-eng.com/products/fpd/fpd_017.html

(18) Oven과 Hot Plate를 비교한 차트

<도움된 자료 및 사이트>

(1)

- 본 문서는 반도체 8대 공정의 세 번째 단계인 '포토공정'에 대해 다루겠습니다. 본 문서는 엔지닉 '반도체 전공면접 합격의 모든 것 - 이론 완성편'을 기반으로 작성하였습니다. 잘못된 내용이 있다면 댓글로 알려주세요. 1. 포토 공정 집적회로 제조 과정에서 감공성

velog.io

이번에는 포토공정에 사용되는 PR에 대해 구체적으로 다뤄보려고 합니다. 감광제(Photo Resist, PR) ...

m.blog.naver.com

노광공정(포토리소그래피공정)의 전체적인 그림은 다음과 같습니다. 이제부터 노광공정의 모든 것을 배워 ...

m.blog.naver.com

반도체 8대공정 시리즈 #4 포토공정(Photolithography) 안녕하세요 :) 저번 시간에 이어 이번 시간에는 반...

blog.naver.com

포토레지스트(photoresist)는 주로 반도체 웨이퍼에 빛(자외선)을 이용해 패턴을 새기는 포토리소그래피(ph...

m.blog.naver.com

안녕하세요! 오랜만에 포스트를 올리게 되었어요! 최근 학교에 볼 일도 생기고, 실험실 안전 교육 듣느라 ...

blog.naver.com

'프로젝트 > 반도체 공정' 카테고리의 다른 글

| 반도체 제작과정③_반도체 8대 공정(Photo공정) : Before Photo (0) | 2023.12.06 |

|---|---|

| 반도체 제작과정②_반도체 8대 공정(산화공정) (3) | 2023.12.06 |

| 반도체 제작과정①_반도체 8대 공정(웨이퍼 제작) (1) | 2023.12.06 |